Ремонт шпоночных и шлицевых соединений

Износу

в шпоночных соединениях подвергаются

как шпонки, так и шпоночные пазы, в

результате ослабляется посадка детали

на валу. Возможные причины износа (помимо

нормального изнашивания деталей под

влиянием длительной работы) — небрежная

подгонка шпонки по месту или применение

неправильной посадки.

Шпонки

обычно не ремонтируют, а изготовляют

вновь. Затем их пригоняют опиливанием,

строганием, фрезерованием или шлифованием

по шпоночным пазам на валу и сопрягаемой

с ним детали. Шпоночные пазы ремонтируют.

Способ ремонта определяется условиями

эксплуатации механизма.

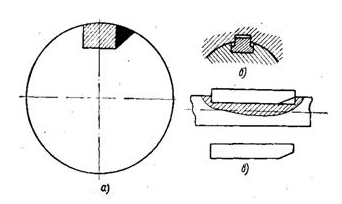

Возьмем

изношенные пазы в валах: их ремонтируют

наваркой грани (рис.

121,

а)

с

последующим фрезерованием. При этом

выдерживают размер паза, установленный

стандартом. Возможен и такой ремонт:

паз расширяют и углубляют, полностью

устраняя следы износа, затем к нему

изготовляют ступенчатую шпонку (рис.

121, б).

У

деталей, сопрягаемых с валом, изношенные

шпоночные пазы обрабатывают на

долбежных станках.

Существует

и такой способ восстановления шпоночных

пазов: прорезают новый паз на другом

месте вала или ступицы колеса. Его

выфрезеровывают параллельно старому

пазу в диаметральной плоскости,

расположенной относительно этого паза

под углом 90°. Старый паз обычно заваривают.

При

ремонте шпоночных соединений необходимо

путем подгонки добиться плотного

сопряжения шпонок с боковыми поверхностями

пазов соединяемых деталей. Исключение

составляют клиновые шпонки: их

загоняют в паз ударами молотка так,

чтобы они заклинились по высоте. Однако

в точных соединениях клиновые шпонки

не применяются, поскольку всегда есть

опасность, что ось детали, в паз

которой посажена шпонка, несколько

сместится относительно оси вала.

Рис.

121.

Ремонт шпоночных, соединений: а

—

наваркой шпоночного паза, б —

установкой ступенчатой шпонки, в

—

призматическая шпонка со скосом

Призматические

шпонки можно вынимать при ремонте из

пазов без повреждения; для этого

специально устраивают в их средней

части резьбовое отверстие и в него

ввинчивают винт. Когда винт своим концом

упрется в вал, его продолжают вращать,

и тогда шпонка приподнимается.

Шпонку

можно вынуть из паза и при помощи молотка

с выколоткой, используя имеющийся у

нее скос (рис. 121,

в).

Выколотку

упирают в конец шпонки со стороны скоса

и слегка ударяют по ней молотком. С этой

стороны конец шпонки прижимается к

основанию паза, а с противоположной

приподнимается.

Шлицевые

пазы обычно не ремонтируют; детали

с изношенными шлицевыми пазами большей

частью заменяют новыми. Однако у

деталей, трудоемких в изготовлении,

шлицевые пазы часто подвергают ремонту.

Его производят путем наварки металла

с последующей механической обработкой

в точном соответствии с размерами и

расположением шлицевых выступов на

соединяемой детали.

Восстановление неподвижных посадок

При

длительной работе механизмов постепенно

ослабляется неподвижная посадка на

валах маховиков, шкивов, зубчатых колес

и других деталей. Это — результат износа

посадочных поверхностей деталей. Одним

из эффективных способов восстановления

посадки является электромеханический,

разработанный канд. техн. наук Б. М.

Аскинази.

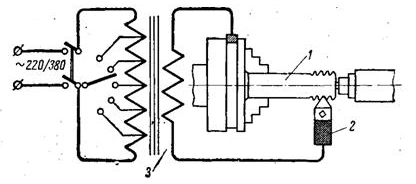

При

данном способе изношенную деталь

устанавливают на токарном станке (рис.

122),

сообщают ей вращение и подводят к ней

резец с твердосплавной пластинкой,

имеющей особую заточку. Через место

контакта резца 2

с

посадочной поверхностью детали 1

пропускают ток большой силы (300—600 а)

и

малого напряжения (1—5 в).

В

зоне контакта на детали появляется

красное пятно, температура в этой зоне

достигает 850—900°. Под влиянием

высокотемпературного нагрева и под

действием радиального усилия,

возникающего при работе инструмента

2,

поверхность

вращающейся детали в месте контакта

деформируется, и на ней образуются

винтовая канавка и винтовой выступ;

иначе говоря, происходит высадка

металла.

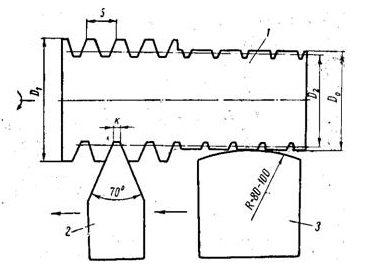

Вслед

за инструментом 2

движется,

как показано на рис. 123,

инструмент 3,

закрепленный

в том же резцедержателе, сглаживающий

деформированную

поверхность детали до необходимого

размера (диаметра).

Рис.

122.

Схема установки для высадки и сглаживания

металла:

1

—

деталь, 2

—

инструмент, 3

—

трансформатор

Высадка

производится твердосплавной пластинкой,

ширина контакта к

которой

с восстанавливаемой поверхностью меньше

подачи s

примерно в три раза, а сглаживание —

твердосплавной пластинкой, ширина

контакта которой значительно превышает

величину подачи.

Сглаживающая

пластинка должна иметь достаточно

чистую рабочую поверхность. Ее доводят

карбидом бора на чугунном диске.

Для

того чтобы в процессе обработки с

поверхности детали не срезался металл,

употребляют твердосплавные пластинки

толщиной 6—8 мм,

имеющие

заоваленные края. Их устанавливают так,

чтобы серединная плоскость пластинки

совпала с осью центров станка.

Рис.

123.

Схема высадки и сглаживания металла:

1

— деталь, 2

—

высаживающая пластинка, 3

—

сглаживающая

пластинка; D1

—

начальный

диаметр, D2

—

диаметр

после высадки, D0

—

диаметр после сглаживания

Шпоночные соединения — что это?

Главное назначение шпоночных соединений состоит в том, чтобы осуществлять надежную фиксацию вращающихся деталей на оси и способствовать передаче момента силы от вала к ступице или же в обратном направлении. Элементы для таких соединений изготавливаются из шпоночного материала, имеют продолговатый вид и называются шпонками.

Шпонка выполняется из калиброванной стали Ст45 в форме стального бруска. Существует несколько основных видов шпонок, применяемых во множестве областей промышленности. При этом, производство каждого из них имеет собственный госстандарт, в соответствии с которым устанавливаются ее видовые особенности и физические свойства.

Монтируются шпонки в специально отведенные для них пазы, которые получаются за счет фрезерования. Основное преимущество таких конструкций заключается в относительной простоте сборочно-разборочных работ. При этом, несмотря на то, что шпонки берут на себя переносимость всех ударных нагрузок, в конечном счете, именно они ослабляют вал.

Происходит это по нескольким причинам. Во-первых, шпонки уменьшают сечение вала. Во-вторых, из-за них происходит искажение центрирования колеса, что влечет применение еще одной шпонки на противоположенном конце. Кроме того, сам процесс изготовления таких метизов очень непрост, а для того чтобы добиться взаимозаменяемости шпонок во время ремонта, придется подгонять их вручную.

Производим ремонт шпоночного соединения

Выполнить ремонт шпоночных соединений или создать их самостоятельно не так уж и сложно, как сперва может показаться. Главное — уметь работать с инструментом и знать несколько особенностей.

Например, в случае больших нагрузок на механизм, должны быть установлены несколько шпонок, две или три, при этом их размещают друг от друга под углом в 180° или же 120° соответственно. Если замене подлежит вал со шпонкой, то паз следует нарезать заново. Для этого не обязательно иметь фрезерное оборудование. Достаточно проделать несколько выемок, в которые будут запрессованы штифты, но их размеры придется подгонять в ручную.

Сам процесс ремонта выполняется в несколько этапов. Для начала следует выбрать шпонку и подогнать ее по параметрам. Теперь ее и непосредственное место установки необходимо смазать машинным маслом. После этого, при помощи молотка происходит прессование. Затем, используя щуп, происходит проверка отсутствия зазоров в соединении. Если таковые имеются, то нужно разобрать конструкцию и произвести более тщательный подгон.

Таблица дефектов и их способов их устранения

| Наименование дефекта | Руководство по ремонту |

| Вмятина шпонки или ее срез | Следует выполнить замену шпонки на новую с припуском в 0,1-0,2 мм. |

| Вмятина паза вала или его износ | Разъем расширяется для монтажа шпонки чуть большего размера.Так же можно заварить прежнее отверстие и просверлить новое под углом 90- 120° к предыдущему.Еще одни способ заключается в наплавлении материала на старый паз и создании нового разъема. |

| Вмятина паза ступицы или его износ | В этом случае паз увеличивается до размеров следующей подходящей шпонки. |

Рекомендуемые сообщения

-

#1

Подскажите как правильно отремонтировать шпоночный паз на носке коленчатого вала не разбирая полностью двигатель?

Я много читал по этому поводу в автомобильных форумах где предложены разные способы ремонта паза но не один из них себя не оправдал. Был предложен способ изготовить шпонку из графита ,вложить ее в разбитый паз и обварить электросваркой ,что мне кажется варварством .

Лично я склонен к тому ,что нужно расширить паз до необходимых размеров и изготовить Т образную шпонку а вот как его расширить я пока не знаю.

Коленвал стальной , двигатель дизель 4D56 .

Спасибо за советы.

Поделиться сообщением

Ссылка на сообщение

-

#2

Поделиться сообщением

Ссылка на сообщение

-

#3

Не дешевле будет ли разобрать двигатель.Или если место положение шпонки не критично то можно с помощью дремиля попытаться прорезать новый паз.Правда это долгое и нудное дело.

Поделиться сообщением

Ссылка на сообщение

-

#4

Я как раз думал это сделать бормашинкой а разбирать почти новый двигатель японской сборки у меня рука не поднимается.

Паз разбило из за неквалифицированного обслуживания в хач-сервисе , не заменили центральный болт который держит шкив и шестерню на валу а этот болт является одноразовым и вторичная его установка недопустима.

Масштабы разрушения я пока не видел т.к. не разбирал еще ни чего (только купил вчера) но хотелось бы иметь какие то знания по поводу такого ремонта , чтобы знать к чему быть готовому.

Поделиться сообщением

Ссылка на сообщение

-

#5

Насколько помню существуют три метода ремота шпон. паза: 1- проточить на следующий размер.

2-нарезать новый причем повернуть рекомендуют не 180 град.а 120.

3-заварить полуавтоматом вставив медный вкладыш.

Шпончный паз ремонтировали заваркой и фрезеровкой прямой бормашинкой боковой стороны паза твердосплавной пальчиковой фрезой на 25000об мин.

Поделиться сообщением

Ссылка на сообщение

-

#6

…почти новый двигатель японской сборки…

Паз разбило из за неквалифицированного обслуживания в хач-сервисе

Позволите маленький офф? Что послужило причиной обратиться для обслуживания двигателя японской сборки в такой некачественном сервис (судя по названию «***-сервис», качество обслуживания можно было предугадать заранее)?

Поделиться сообщением

Ссылка на сообщение

-

#7

Позволите маленький офф? Что послужило причиной обратиться для обслуживания двигателя японской сборки в такой некачественном сервис (судя по названию «***-сервис», качество обслуживания можно было предугадать заранее)?

Я ее купил вчера с этой неисправностью а старый хозяин мне рассказал где ее убили.

заварить полуавтоматом вставив медный вкладыш

Я где то читал , что варить колено дизеля нельзя т.к. могут произойти нарущения структуры металла а у дизеля вал нагружен гораздо сильнее чем у бензиновых движков и от просто может лопнуть. Или это не так?

Поделиться сообщением

Ссылка на сообщение

-

#8

Была давно аналогичная проблема с квалом дизеля. Может пригодится наш опыт. Немного обработали повреждения мелкой шарошкой. Хорошенько обезжирили, шпонку слегка смазали маслом и залепили холодной сваркой ( марку не помню). Когда начался процесс застывания «сварки», шпонку удалили. Затем обработали излишки под размер квала. Новый шкив и болт крепления. Клиент отделался испугом и небольшой суммой.

P.S. Где-то год назад меняли ремень ГРМ на этой машине, проблем не наблюдали ( пробег после ремонта 100 т.км. ).

Поделиться сообщением

Ссылка на сообщение

-

#9

пробег после ремонта 100 т.км.

Спасибо за совет! Пробег действительно достойный достойный и о подобном способе я уже читал (ссылку потерял) там пробег был гораздо меньше 3,5 т.км кажется .

вот нашел http://www.pajero4x4.ru/bbs/phpBB2/viewtop…%EF%EE%ED%EA%F3

Все как тут описанное у меня было поставили на холодную сварку прошло 5 месяцев… в результате после разборки выяснилось разбило паз на самом коленвале!!! приговор- менять коленвал но это из за паза думаю очень дорого! 13.5 тыс коленвал бу, работа 22000 руб по замене коленвала…

можно ли привариьть туда эту шестерню???

Изменено 22.10.2008 19:30 пользователем TGK

Поделиться сообщением

Ссылка на сообщение

-

#10

Кусок шпоночного металла вырезать с небольшим запасом, разогреть до красна горелкой или любым доступным методом.

Быстро вложить раскаленную заготовку в разбитый шпоночный паз и нанести удар молотком, металл примит форму разбитого паза. После остывания заготовку новой шпонки достать и обработать верхнюю часть, под нужную геометрию паза шкива. (при помощи эл.точила, зажав в струбцинку шпонку или в тисочках обточить УШМ)

Вот такая эксклюзивная шпоночка получается. Метод используется не одно деятилетие, «дедовский метод», проверено временем.

Поделиться сообщением

Ссылка на сообщение

-

#11

Можно и не нагревая,при помощи напильника выпилить шпонку по разбитому пазу-ремонтировал болгарки таким методом и на мототехнике прокатывало.

Поделиться сообщением

Ссылка на сообщение

-

#12

Stels Спасибо! я про такой метод не слышал а под низ вала можно будет что ни будь подставить типа домкрата чтобы не нагружать вал и вкладыши ударом.

Наверное буду использовать этот метод.

Поделиться сообщением

Ссылка на сообщение

-

#13

А по..ф чего подставлять. Вариант получить внутренние напряжения ВАЛА (на этот раз от неквалифицированного пользования «кувалдой») очень велик. И возможно зарождение кривизны или трещины. Вкладышам ничего не будет.

ПС да и не примет он форму, успеет остыть, расклепавшись сверху. Короче Кузнец нужен, и не петя веников.

Поделиться сообщением

Ссылка на сообщение

-

#14

Короче Кузнец нужен, и не петя веников.

Где же сейчас найдешь кузнеца то…

Расчитываю ,что в выходные удастся затащить машину в мастерскую и снять шкив и шестерню а там уже будет видно масштаб разрушения , постараюсь фотки выложить.

Поделиться сообщением

Ссылка на сообщение

-

#15

Поверь старому ремонтнику, чинится элементарно, шпонка обычно разбивает одну сторону, подравниваешь её воздушкой с обычным отрезным кругом, только маленьким, почти сношенным, делаешь новую шпонку побольше, закручиваешь и забываешь навсегда.

Да, и не в коем случае не грей, отвалится и очень скоро.

Изменено 25.10.2008 10:59 пользователем georgy31

Поделиться сообщением

Ссылка на сообщение

-

#16

Обтаботай шпоночное отверстие бор машинкой и зделай т образную шпонку. делали так не однократно и всё тип топ

Поделиться сообщением

Ссылка на сообщение

-

#17

Я на старой Мазде тоже как- то сталкивался с такой проблемой. Поляки, ремень меняли и ( на кой ляд откручивали ? ) не затянули болт. Правда, у меня бензиновый, но 98- октановый. Разбило и паз в коленвале, и в шестерне. Поставил на холодную сварку а потом в трех точках сваркой прихватил. Не знаю как она правильно называется, омедненный стальной провод, диаметром 0,8 мм и углекислый газ. 130.000 после ремонта прошла, вопросов не было. После того, как подняли налог на U-Cat отдал ее поляку. Он ее до самой кончины ( машины ) юзал. Проблем не было.

Поделиться сообщением

Ссылка на сообщение

-

#18

подскажите следующий ремонтный размер шпоночного паза в ступице, ширина

Поделиться сообщением

Ссылка на сообщение

-

#19

Нет никакого «следующего ремонтного», есть ГОСТ 23360-78, таблица 2. Если очень хочется, сделайте шпоночный паз для следующего диапазона диаметров.

Поделиться сообщением

Ссылка на сообщение

Для публикации сообщений создайте учётную запись или авторизуйтесь

Вы должны быть пользователем, чтобы оставить комментарий

Войти

Уже есть аккаунт? Войти в систему.

Войти

-

Последние посетители

0 пользователей онлайн

Ни одного зарегистрированного пользователя не просматривает данную страницу

Резьбовые соединения являются наиболее распространенным видом разъемного соединения. Трудоемкость сборки резьбовых соединений составляет 25–40% общей трудоемкости сборочных работ. Наиболее часто применяемые резьбовые соединения: винтовые, болтовые, шпилечные.

Правильная затяжка резьбовых соединений при сборке играет существенную роль в повышении долговечности работы, создании жесткости станка. Винтовое крепление узлов к станине, особенно узлов, влияющих на точность, долговечность и жесткость станка, необходимо осуществлять с определенным и контролируемым усилием затяжки. При затяжке с моментом, создаваемым стандартным ключом, может быть достигнута необходимая осевая сила затяжки в резьбовом соединении, смазанном машинным маслом, а также при повторной затяжке. Контактная жесткость стыков повышается примерно в 2–2,5 раза при повторной затяжке болтов и винтов потому, что при первоначальной затяжке резьбовых деталей обминаются микронеровности контактирующих поверхностей, на что уходит большая часть усилия затяжки. Кроме того, часть усилия на ключе затрачивается на деформацию элементов резьбы, вызванную ее неточностью.

1. Сборка резьбовых соединений

В резьбовых соединениях с гайками болт обычно вставляют снизу, а затем навинчивают гайку. Гайки затягивают только тогда, когда поставлены все болты и гайки. Затягивают гайки постепенно. Сначала все гайки завертывают до соприкосновения с шайбами или с поверхностью детали, затем слегка затягивают и только в третий pаз затягивают окончательно.

Затягивают гайки не подряд одну за другой, так как при этом затяжка может оказаться неравномерной и повлечь за собой перегрузку отдельных гаек, смятие резьбы и даже oбpыв болта.

Гайки, расположенные по кругу, например на фланцах, крышках цилиндров и т.д., затягивают крест-накрест также в три приема. На длинных крышках, например на крышках редукторов, гайки затягивают от середины к краям. Затягивание гаек от краев к середине приводит к искривлению крышек. Эти рекомендации относятся также к резьбовым соединениям без гаек. Контроль усилия затяжки резьбового соединения осуществляется либо выбором соответствующей длины рукоятки ключа, либо применением предельных и динамометрических ключей. Следует учитывать, что применение ключей нестандартной длины может привести к разрыву стержня болта, срыву ниток резьбы и травмам.

Сборка болтового соединения заканчивается стопорением гаек. Соединения посредством шпилек в станкостроении применяются редко.

При установке шпилек необходимо выполнять следующие основные правила:

- шпилька должна иметь плотную посадку в корпусе;

- ось шпильки должна быть перпендикулярна к поверхности детали.

Категорически запрещается подгибать шпильки, если они не попадают в отверстия детали, так как они при этом деформируются у корня и могут лопнуть во время работы. Перекос шпилек можно исправлять только нарезанием новой резьбы в отверстии. Для ввинчивания шпилек в корпус существует несколько конструкций ключей. Наибольшее распространение получили эксцентриковые ключи.

Важным условием нормальной работы резьбового соединения является отсутствие изгибающих напряжений в теле болта или шпильки. В связи с этим неплотное прилегание гайки к торцу детали недопустимо. Гайки должны навертываться от руки до места посадки. При большом числе гаек рекомендуется завертывать их в определенном порядке. Общий принцип затяжки — сначала затягивают гайки, находящиеся в середине детали, затем попеременно по паре с каждой стороны. Гайки целесообразно затягивать постепенно, т.е. сначала затянуть все гайки на одну треть затяжки, затем на две трети и, наконец, на полную затяжку. Гайки, расположенные по кругу, следует затягивать крест-накрест и также постепенно.

Следует особо тщательно выбирать крепежные детали для крепления фланцев и крышек, прижимающих прецизионные подшипники шпиндельных узлов. Перекосы резьбы или торцов винтов и зенковок под головки винтов приводят к деформации фланцев и крышек и, как следствие, к перекосу самого подшипника. Большое значение в этих случаях приобретает также равномерность затяжки.

Концы винтов и шпилек должны выступать над гайкой не более чем на 0,5 диаметра, если они могут травмировать рабочего (оператора) или обслуживающий персонал и если ухудшают внешний вид станка.

2. Ремонт шпоночных соединений

Разрушенные и изношенные шпонки не ремонтируют, а заменяют новыми.

Смятые стенки шпоночной канавки в детали и на валу при небольшой разработке распиливают или обрабатывают на станке до получения канавки правильной формы; по размерам увеличенной таким образом канавки изготовляют новую шпонку. При этом увеличение ширины шпоночной канавки не должно превышать 15% первоначального размера.

Так как износ шпоночной канавки может быть несимметричным, то при исправлении канавки установка инструмента для ее обработки на станке должна производиться не по боковым поверхностям канавки, а по поверхности основания шпоночной канавки.

При обработке шпоночной канавки до ремонтного размера в качестве такового обычно принимается ближайший больший размер шпонки по стандарту, но в отдельных случаях при незначительных износах крупных шпонок можно допустить обработку до размера, не предусмотренного стандартом.

Увеличение ширины шпоночной канавки при ремонте следует делать в обеих соединяемых деталях. Установка фасонных (ступенчатых) шпонок может допускаться лишь в исключительных случаях при текущем ремонте. При этом ступени шпонки должны располагаться строго симметрично.

Сильно разработанные шпоночные пазы не обрабатывают, а заваривают и в другом месте вала прорезают новый паз под углом 90, 135 или 180°. Если заварка старого паза является нежелательной, из-за возможности поводки вала, то допустимо оставлять его незаваренным. В таком случае в старый шпоночный паз следует запрессовать, припаять или закрепить на винтах предварительно пригнанный к пазу стальной вкладыш. Допускается также изготовление шпоночного паза на новом месте без заделки старого паза (не более одного).

Наплавление рабочих поверхностей шпоночной канавки с последующей механической обработкой производят, когда смятие рабочих поверхностей канавки сопровождается выкрашиванием отдельных участков, так как в этом случае обработка до ремонтного размера требует значительного увеличения ширины канавки. Наплавление производят электросваркой.

Этот способ следует применять возможно реже, как не обеспечивающий восстановления детали на длительный срок и связанный с заметными деформациями вала при наплавке.

3. Сборка шпоночных соединений

Сборка шпоночных соединений при ремонте является ответственной операцией. При правильной подгонке деталей призматическая шпонка боковыми поверхностями должна соединяться по посадке с боковыми поверхностями и без зазора с дном шпоночного паза вала. Призматическая шпонка должна соединяться по посадке с боковыми поверхностями и с обязательным зазором между шпонкой и дном шпоночного паза охватывающей детали. Неправильное шпоночное соединение приводит к перекосу зубчатых колес и звездочек, сопряженных с валом, и вызывает неправильное зацепление зубьев колес и ускоряет износы звездочек и цепей. При чрезмерно тугой посадке деталей на шпонку могут происходить разрывы их ступиц.

Погрешности расположения шпонки на валу, перекос оси шпоночного паза на втулке приводит к тому, что шпоночное соединение не собирается.

Пригонка шпонки для компенсации перекоса и смещения оси пазов на валу и во втулке без контроля сопряжения боковых сторон пазов и шпонки может привести к резкому уменьшению площади контакта поверхностей, увеличению напряжения смятия. Увеличение бокового зазора из-за смятия шпонки приводит к нарушению посадки втулки на валу, появлению шума и стука в узле и в результате может привести к преждевременному износу или поломке узла.

Поэтому очень важно в процессе изготовления и сборки шпоночного соединения контролировать детали и сопряжение.

Шпонки и паз вала устанавливают с помощью молотка с медными наконечниками или под прессом. При установке шпонок под прессом необходимо следить за тем, чтобы не было поперечного перекоса шпонки и врезания ее кромки в тело вала.

4. Ремонт шлицевых соединений

Шлицевые соединения по сравнению со шпоночными имеют меньшие напряжения смятия на гранях шлицев и большую прочность валов. При сборке шлицевых соединений не требуется пригонки. Наибольшее распространение имеют шлицевые соединения с прямобочной формой шлицев, в некоторых случаях стали применяться шлицевые соединения с эвольвентной формой шлицев, которые обладают по сравнению с прямобочными повышенной прочностью.

Сборку шлицевых соединений следует начинать с осмотра состояния шлицев обеих деталей. Забоин, задиров или заусенцев в шлицевом соединении допускать нельзя.

В неразъемных шлицевых соединениях целесообразно перед напрессовкой охватывающую деталь нагреть до 80–120 °С. После установки охватывающей детали на шлицах соединение следует проверить на биение. Легкоразъемные и подвижные шлицевые соединения, кроме проверки на биение, проверяют еще на качку. Сопряжение шлицев ответственных соединений проверяют также «на краску».

Просмотров: 1 553

Резьбовые соединения являются наиболее распространенным типом разъемных соединений. Усилия, затрачиваемые на сборку резьбовых соединений, составляют 25-40% от всех сборочных работ. Наиболее часто используемыми резьбовыми соединениями являются болтовые, штифтовые и шпилечные соединения.

Правильная затяжка болтовых соединений при сборке играет важную роль в увеличении срока службы и обеспечении жесткости машины. Крепление деталей к станине станка, особенно деталей, влияющих на точность, долговечность и жесткость станка, должно осуществляться с определенным и контролируемым моментом затяжки. Затягивание с моментом, создаваемым стандартным гаечным ключом, позволяет достичь необходимого осевого усилия затяжки в резьбовом соединении, смазанном машинным маслом, а также при повторном затягивании. Контактная жесткость соединений увеличивается примерно в 2-2,5 раза при повторной затяжке винтов и болтов, поскольку во время предварительной затяжки резьбовых деталей микроскопическая контактная поверхность сминается, которая поглощает большую часть усилия затяжки. Кроме того, часть усилия, прилагаемого к гаечному ключу, расходуется на деформацию резьбовых частей, вызванную неточностью резьбы.

1. Сборка резьбовых соединений

В случае резьбовых соединений с гайкой, болт обычно вставляется снизу, а затем накручивается гайка. Гайки затягиваются только тогда, когда все болты и гайки установлены на место. Гайки затягиваются поэтапно. Сначала затяните все гайки до соприкосновения с шайбами или поверхностью заготовки, затем слегка затяните и только после этого затяните в третий раз.

Не затягивайте гайки одну за другой, так как это может привести к неравномерной затяжке и перегрузке отдельных гаек, смятию резьбы или даже поломке винта.

Гайки, расположенные по кругу, например, на фланцах, крышках цилиндров и т.д., также должны затягиваться крест-накрест за три прохода. В случае длинных крышек, например, крышек коробки передач, гайки затягиваются от центра к краю. Затягивание гаек от края к центру приведет к деформации крышек. Эти рекомендации также применимы к резьбовым соединениям без гаек. Момент затяжки болтового соединения контролируется путем выбора правильной длины рукоятки гаечного ключа или с помощью торцевых и динамометрических ключей. Обратите внимание, что использование гаечных ключей нестандартной длины может привести к поломке хвостовика болта, срыву резьбы и травмам.

Установка болтового соединения завершается фиксацией гаек. Шпильки редко используются в машиностроении.

При установке шпилек необходимо соблюдать следующие основные правила:

- Шпилька должна быть плотно посажена в корпус;

- Ось штифта должна быть перпендикулярна поверхности заготовки.

Категорически запрещается сгибать штифты, если они не входят в отверстия в детали, так как это вызывает деформацию в основании и может привести к их поломке во время эксплуатации. Перекос штифта может быть исправлен только путем повторного нарезания резьбы в отверстии. Существует несколько вариантов гаечных ключей для ввинчивания дюбелей в корпуса. Наиболее распространены эксцентриковые гаечные ключи.

Важным условием правильного функционирования резьбового соединения является отсутствие изгибающего напряжения в теле винта или болта. По этой причине не допускается неплотное прилегание гайки к поверхности детали. Гайки должны быть закручены в посадочное место вручную. При наличии большого количества гаек рекомендуется затягивать их в определенной последовательности. Как правило, сначала следует затягивать гайки в центре детали, а затем по очереди пару гаек с каждой стороны. Рекомендуется затягивать гайки поэтапно, т.е. сначала затяните все гайки на одну треть момента, затем на две трети момента и, наконец, на полный момент. Орехи, расположенные по кругу, следует затягивать крест-накрест и также постепенно.

Особое внимание следует уделить выбору крепежа для фланцев и крышек, на которых установлены прецизионные подшипники шпиндельных узлов. Неправильная резьба или концы болтов и зенковка головки болта могут привести к деформации фланцев и крышек и, как следствие, к деформации самого подшипника. В этих случаях также важна равномерность момента затяжки.

Концы болтов и штифтов не должны выступать над гайкой более чем на 0,5 мм, если они могут травмировать оператора или обслуживающий персонал, а также если они ухудшают внешний вид машины.

2. Ремонт шпоночных соединений

Разрушенные и изношенные ключи не ремонтируются, а подлежат замене на новые.

Смятые стенки шпоночного паза в детали и на валу с небольшим развитием опиливают или обрабатывают для получения паза правильной формы, по размерам увеличенного таким образом паза изготавливают новый шпоночный паз. Увеличение ширины паза не должно превышать 15% от исходного размера.

Поскольку износ шпоночного паза может быть асимметричным, при исправлении шпоночного паза обрабатывающий инструмент следует располагать не на боковых поверхностях шпоночного паза, а на базовой поверхности шпоночного паза.

При обработке шпоночного паза под ремонтный размер обычно берется следующий наибольший размер шпоночного паза по стандарту, но в отдельных случаях, при незначительном износе больших шпоночных пазов, может быть допустима обработка под размер, выходящий за пределы стандарта.

Увеличение ширины шпоночного паза при ремонте должно производиться в обеих соединенных деталях. Фасонные (ступенчатые) шпоночные пазы могут быть установлены только в исключительных случаях при плановом ремонте. В этом случае ключевые шаги должны быть расположены строго симметрично.

Сильно развитые шпоночные пазы не обрабатываются, а свариваются, и новый шпоночный паз нарезается под углом 90, 135 или 180° в другом месте вала. Если для привода вала сварка старого шпоночного паза нежелательна, допускается оставить его несваренным. В этом случае в старый шпоночный паз необходимо запрессовать, припаять или ввернуть предварительно смонтированную стальную вставку. Также допускается создание новой канавки на месте старой (не более одной).

Шлифование рабочих поверхностей шпоночного паза с последующей механической обработкой проводят, если сколы рабочих поверхностей шпоночного паза сопровождаются сколами отдельных участков, так как в этом случае обработка до ремонтных размеров требует значительного увеличения ширины шпоночного паза. Закалка осуществляется с помощью электросварки.

Этот метод следует применять как можно реже, так как он не гарантирует длительного восстановления детали и связан со значительной деформацией вала при наплавке.

3. Сборка шпоночных соединений

Сборка шпоночных соединений во время ремонта является критически важной операцией. Если детали подобраны правильно, шпонка должна быть установлена так, чтобы ее боковые поверхности совпадали с боковыми поверхностями и без люфта входили в нижнюю часть шпоночного паза вала. Шпонка должна входить в посадку с боковыми поверхностями и с обязательным зазором между шпонкой и дном шпоночного паза вокруг заготовки. Неправильная шпонка приводит к перекосу шестерен и звездочек, установленных на валу, вызывает перекос зубьев колес и ускоряет износ звездочек и цепей. Если детали закреплены слишком плотно, их втулки могут сломаться.

Несоосность шпоночного паза на валу, плохая центровка оси шпоночного паза на втулке приводят к нарушению сборки шпоночного паза.

Регулировка шпоночного паза для компенсации несоосности и смещения осей шпоночного паза на валу и во втулке без проверки посадки шпоночного паза и боковых поверхностей шпонки может привести к резкому уменьшению площади контакта этих поверхностей, увеличивая напряжения смятия. Увеличение бокового зазора из-за смятия шпонки вызывает неправильную посадку втулки на вал, шум и стук в узле и в конечном итоге может привести к преждевременному износу или выходу узла из строя.

Поэтому очень важно проверять детали и сопрягаемые компоненты во время изготовления и сборки шпоночного паза.

Шпонка и шпоночный паз вала подбираются с помощью молотка с медными наконечниками или под прессом. При установке шпонки под пресс необходимо следить за тем, чтобы шпонка не была наклонена в одну сторону и чтобы ее край не врезался в корпус вала.

4. Ремонт шлицевых соединений

Шлицевые соединения имеют меньшие напряжения раздавливания на шлицевых поверхностях и более высокую прочность вала по сравнению со шпоночными соединениями. Для установки шлицевых соединений регулировка не требуется. Наиболее распространены шлицевые соединения с прямыми шлицами, в некоторых случаях стали использоваться шлицевые соединения с развернутыми шлицами, которые обладают повышенной прочностью по сравнению с прямыми шлицами.

Монтаж шлицевых соединений следует начинать с проверки состояния шлицев на обеих деталях. На шлицевом соединении не должно быть сколов, заусенцев или трещин.

В случае неразъемных шлицевых соединений рекомендуется перед запрессовкой нагреть замыкающую часть до 80-120 °C. После установки корпусной детали на шлицы необходимо проверить биение соединения. В дополнение к проверке на биение, слегка разъемные и скользящие шлицевые соединения также должны быть проверены на шатание. Шлицы, сопрягаемые с критическими соединениями, также проверяются на наличие «лака».